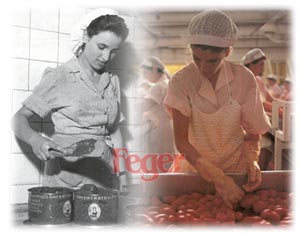

I sughi pronti Feger portano in tavola i sapori di una volta

Su di un’area di 36.000 mq, la Feger S.p.A. di Gerardo Ferraioli produce oggi i sughi di pomodoro con la stessa passione e la stessa cura con cui lo faceva nel 1960. Una tradizione che si è rinnovata nel tempo, rimanendo fedele al patrimonio naturale da cui deriva da sempre il successo dell’azienda. Oggi come allora la famiglia Ferraioli porta sulle nostre tavole il sapore dei migliori pomodori del mondo, trasformandoli nel pieno rispetto della tradizione ma con le tecnologie più innovative. Alle produzioni più classiche l’azienda associa quella dei sughi pronti, nati per soddisfare le esigenze di chi ha poco tempo da dedicare ai fornelli ma non intende rinunciare al gusto e alla genuinità delle conserve fatte in casa.

I maniaci della qualità tracciano anche le foglie di basilico

Pomodoro, olio, basilico, aglio, cipolla sono gli ingredienti dei sughi pronti Feger. Sapori semplici ma intensi, preservati grazie ad una politica aziendale che seleziona solo i prodotti migliori, realizzati secondo un ciclo naturale e nella totale assenza di residui derivanti dai pesticidi. Feger ha scelto una coltura che segue i principi della "lotta integrata", vale a dire un minor utilizzo di prodotti chimici sia per la fertilizzazione che per la protezione delle aggressioni esterne, preferendo metodi di disinfestazione alternativi. Questo non è il solo modo che la famiglia Ferraioli, arrivata ormai alla sua seconda generazione di imprenditori, ha adottato per tutelare la salute dei consumatori. Da due anni è iniziato il progetto per la traccibilità informatizzata dei sughi pronti, che permette all’azienda di tenere sotto controllo ogni singola scatola che esce dai suoi magazzini, monitorando con cura maniacale anche la più piccola foglia di basilico che entra nel processo di trasformazione.

Per andare avanti bisogna guardarsi indietro

Davide Ferraioli, giovane imprenditore della famiglia, ci racconta il suo impegno nel progetto UniTrack. “Quando un’azienda cresce per mantenere determinati standard occorre sudare ancora di più. Le aspettative dei clienti aumentano e non li puoi deludere. Per questo anche se le linee di prodotto aumentano, i mercati si allargano, gli interlocutori proliferano, devi riuscire a mantenere sempre la fiducia del tuo target. Mentre all’inizio farlo era molto semplice, nel tempo la crescita dell’azienda e della complessità del mercato, ci ha fato capire che avevamo bisogno di un aiuto. Da questa esigenza è nata la collaborazione con la Uniplan Software. La Uniplan ci ha fornito un sistema che ci permette di percorrere a ritroso tutto il processo di trasformazione, conoscendo in tempo reale e senza margini di errore, tutto quello che è accaduto durante la realizzazione dei sughi pronti. Quali ingredienti sono stati utilizzati? Quali erano i fornitori della materia prima? A che temperatura è stata sterilizzata la singola scatola? A chi ho venduto quel lotto? Queste sono le domanda a cui oggi l’aziende può rispondere e può farlo senza sforzo. Tutti i dati relativi al processo di trasformazione vengono convogliati e controllati da un sistema centrale, grazie alla presenza di celle elettroniche che comunicano sia con le macchine (impianti, palettizzatori, stampanti, bilance, ecc.ecc.) sia con il software gestionale già utilizzato nella nostra azienda. Il tutto avviene in tempo reale e quindi con la possibilità di intervento immediato nel caso si verifichino anomalie.